Machine de moulage par injection pour pièces en plastique à Xiamen, Chine - Xiamen Fengjin Mold Industry

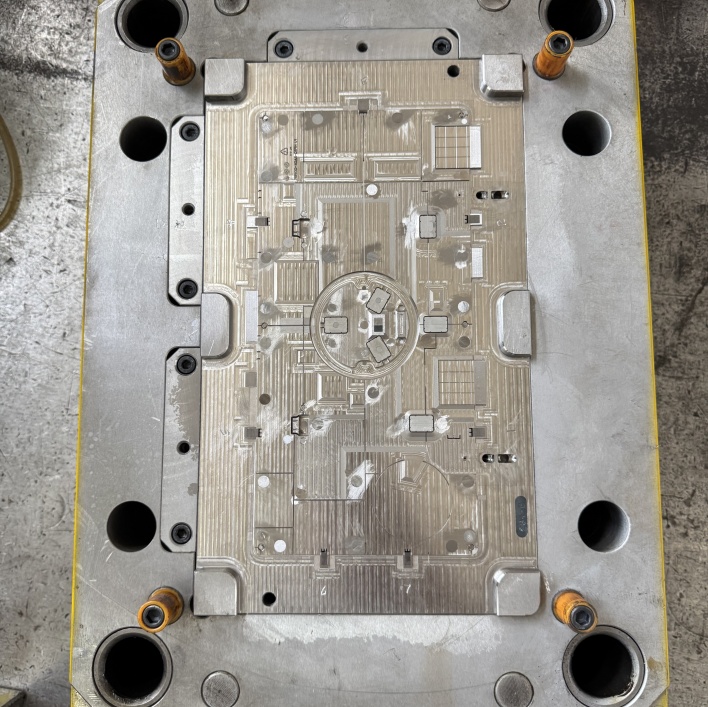

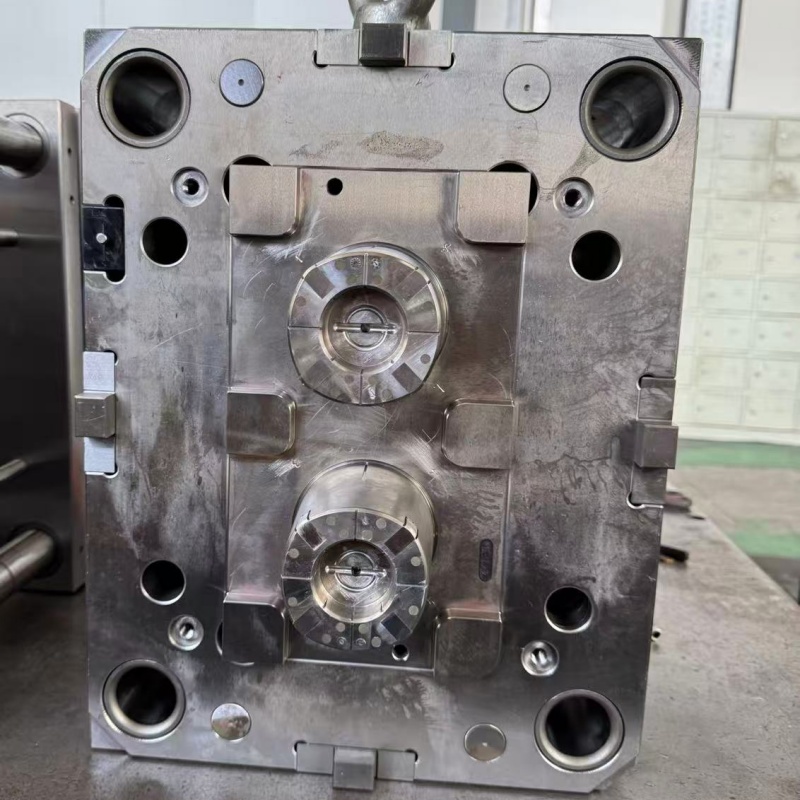

Technique de fabrication :injection

Noyau du moule :S136

Base du moule :acier 45#

Cavité : 1

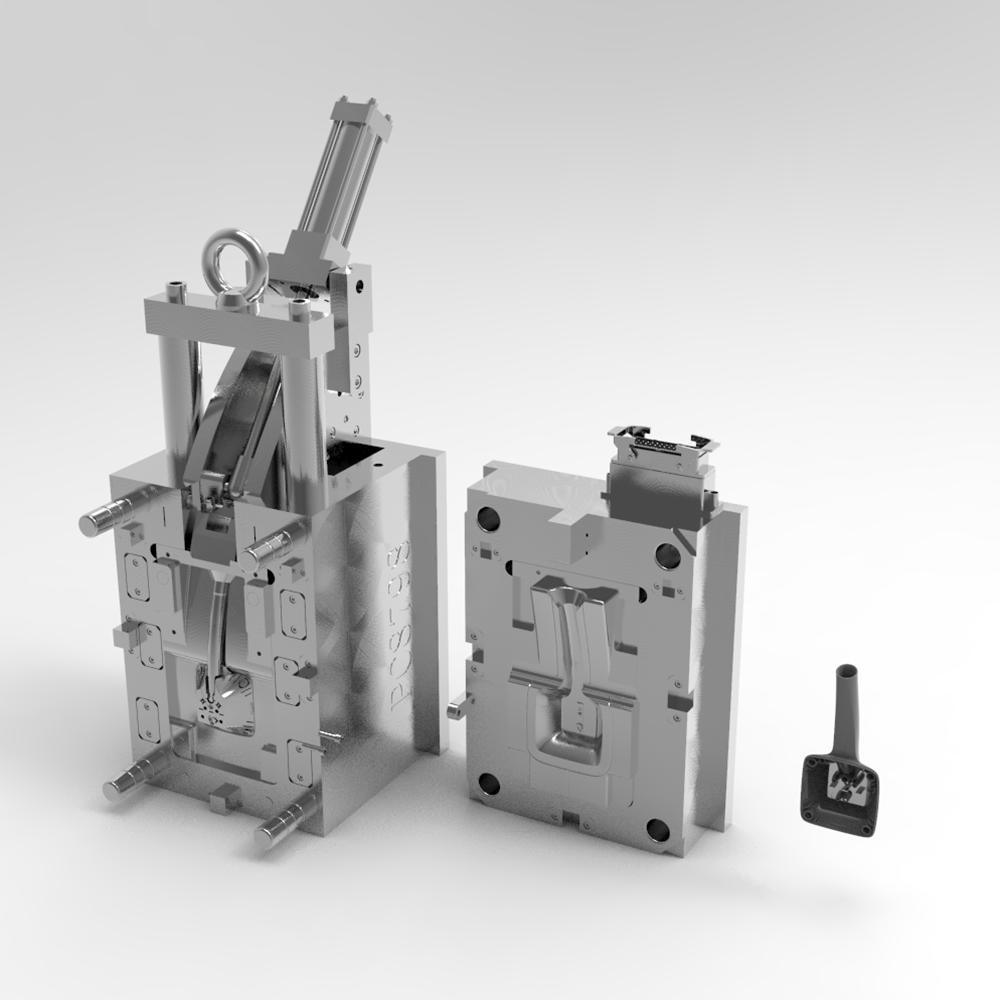

## Les architectes de précision : moules électroniques dans la fabrication électronique

Dans le monde complexe de la fabrication électronique, où règnent la miniaturisation, la complexité et la pression constante sur les coûts, les moules électroniques jouent un rôle indispensable, mais souvent méconnu. Ces outils hautement spécialisés – comprenant les moules d'injection, les moules de transfert et les matrices d'emboutissage – sont les architectes de précision responsables de la conception des fondations physiques d'innombrables composants et appareils électroniques dont nous dépendons au quotidien.

**Applications principales :**

1. **Emballage de circuit intégré (CI) :**

* **Encapsulation (moulage par transfert)** : il s'agit sans doute de l'application la plus critique. Des composés de moulage époxy thermoconducteurs (EMC) sont injectés avec précision dans des moules pour encapsuler des puces en silicium fragiles collées sur des grilles de connexion ou des substrats. Cela protège la puce des risques environnementaux (humidité, poussière, produits chimiques, contraintes mécaniques), dissipe la chaleur et donne au boîtier sa forme finale (par exemple, QFP, BGA, SOP).

* **Fabrication de grilles de connexion :** des matrices d'estampage de précision sont utilisées pour créer les grilles de connexion métalliques complexes qui fournissent des connexions électriques à la matrice du circuit intégré dans son boîtier.

2. **Composants de circuits imprimés (PCB) :**

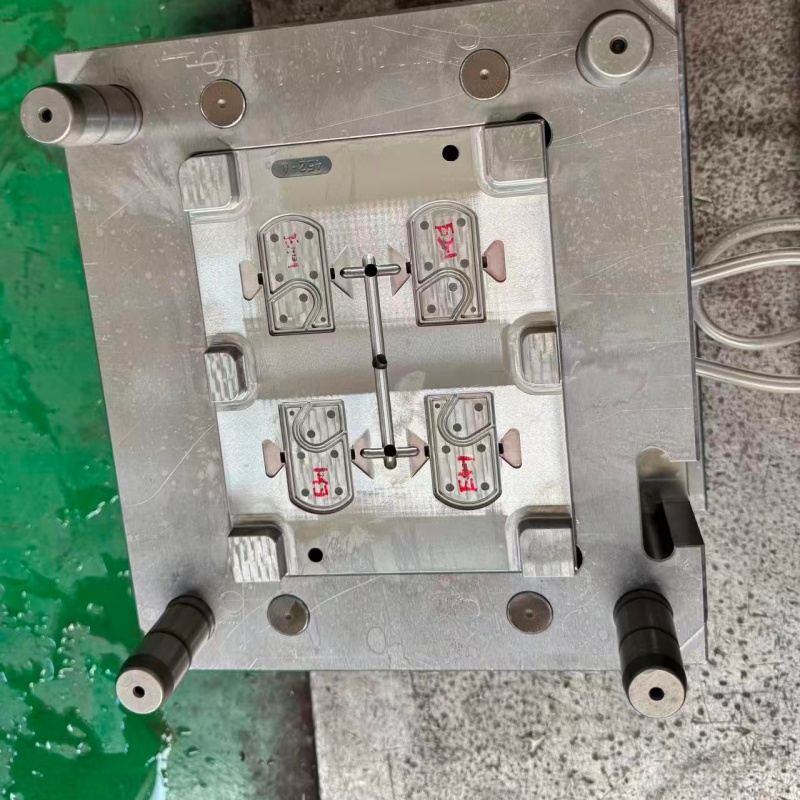

* **Connecteurs** : La quasi-totalité des boîtiers plastiques pour connecteurs (USB, HDMI, carte à carte, fil à carte) sont fabriqués en série à l'aide de moules à injection de haute précision. Ces derniers requièrent une précision exceptionnelle pour l'alignement des broches, les mécanismes de verrouillage et l'étanchéité.

* **Supports :** les supports de processeur, les supports de mémoire et autres supports de circuits intégrés s'appuient sur des corps en plastique moulé par injection pour l'isolation, le support structurel et la rétention des contacts.

* **Commutateurs et relais :** les boîtiers en plastique et les mécanismes d'actionnement complexes des commutateurs tactiles, des commutateurs DIP et des relais sont formés à l'aide de moules spécialisés.

* **Boucliers et supports :** les matrices d'emboutissage en métal créent des boîtiers de blindage EMI/RFI et divers supports de montage trouvés sur les circuits imprimés.

3. **Boîtiers et boîtiers d'appareils :**

* **Électronique grand public** : Les boîtiers élégants et sans couture des smartphones, tablettes, ordinateurs portables, télécommandes, manettes de jeu et autres objets connectés sont principalement fabriqués par moulage par injection. Les moules doivent offrir des finitions brillantes, des ouvertures précises pour les boutons et les ports, des parois fines et des géométries complexes.

* **Dispositifs industriels et médicaux :** Les boîtiers durables, souvent scellés, pour capteurs, unités de contrôle, appareils médicaux portables et équipements de communication dépendent de moules robustes capables de manipuler des plastiques techniques comme le PEEK, le PC/ABS ou des polymères spécialisés.

4. **Gestion thermique :**

* **Dissipateurs thermiques :** Bien que de nombreux dissipateurs thermiques soient extrudés ou usinés, les conceptions complexes, en particulier les dissipateurs thermiques intégrés ou ceux incorporant des caloducs dans des structures en plastique, utilisent de plus en plus des techniques de moulage avancées.

* **Boîtiers thermoconducteurs :** les moules sont utilisés pour créer des boîtiers à partir de plastiques thermoconducteurs, contribuant ainsi à la dissipation passive de la chaleur.

**Le rôle critique et les exigences :**

Les moules électroniques ne sont pas des outils ordinaires. Leur conception et leur fabrication exigent une précision exceptionnelle et des caractéristiques spécifiques :

* **Ultra-haute précision :** les tolérances sont souvent de l'ordre du micron pour garantir un ajustement parfait des composants, l'alignement des connecteurs et la fonctionnalité des fonctions miniatures.

* **Géométrie complexe :** les moules doivent reproduire des détails complexes, des parois minces, des contre-dépouilles et des canaux internes complexes.

* **Expertise matérielle :** les moules doivent résister aux pressions élevées, aux températures et à la nature potentiellement abrasive des matériaux spécialisés tels que les époxydes chargés (EMC), les thermoplastiques techniques et le caoutchouc de silicone liquide (LSR) utilisés pour les joints.

* **Finition de surface :** La finition de la cavité du moule a un impact direct sur l'apparence, le toucher et la fonction de la pièce finale (par exemple, la diffusion de la lumière, la facilité de démoulage, l'efficacité du blindage EMI).

* **Durabilité et longévité** : Les composants électroniques sont produits en grandes quantités. Les moules doivent être extrêmement durables, souvent en acier trempé, pour résister à des millions de cycles sans usure significative affectant la qualité des pièces.

* **Efficacité de refroidissement :** Un contrôle précis de la température dans le moule est essentiel pour optimiser le temps de cycle et prévenir les défauts tels que le gauchissement ou les marques d'enfoncement dans les pièces finales.

**Avantages de l'utilisation du moulage avancé :**

* **Production de masse et rentabilité des coûts :** une fois le moule initial fabriqué, les coûts unitaires chutent, permettant une production de masse abordable, essentielle pour l'électronique grand public.

* **Cohérence et fiabilité :** les moules produisent des pièces avec une cohérence dimensionnelle extrêmement élevée, essentielle pour l'automatisation de l'assemblage et la fiabilité du produit.

* **Miniaturisation :** le moulage de précision est fondamental pour créer les composants toujours plus petits requis par l’électronique moderne.

* **Liberté de conception :** Permet des formes complexes et intégrées qui seraient difficiles ou impossibles à réaliser de manière économique avec d’autres méthodes.

* **Polyvalence des matériaux :** Peut traiter une vaste gamme de matériaux aux propriétés spécifiques (isolant, conducteur, flexible, ignifuge, biocompatible).

**L'avenir :**

À mesure que l’électronique évolue, les exigences imposées aux moules évoluent également :

* **Micro-moulage :** pour la production de composants incroyablement minuscules utilisés dans les implants médicaux, la micro-optique et les capteurs avancés.

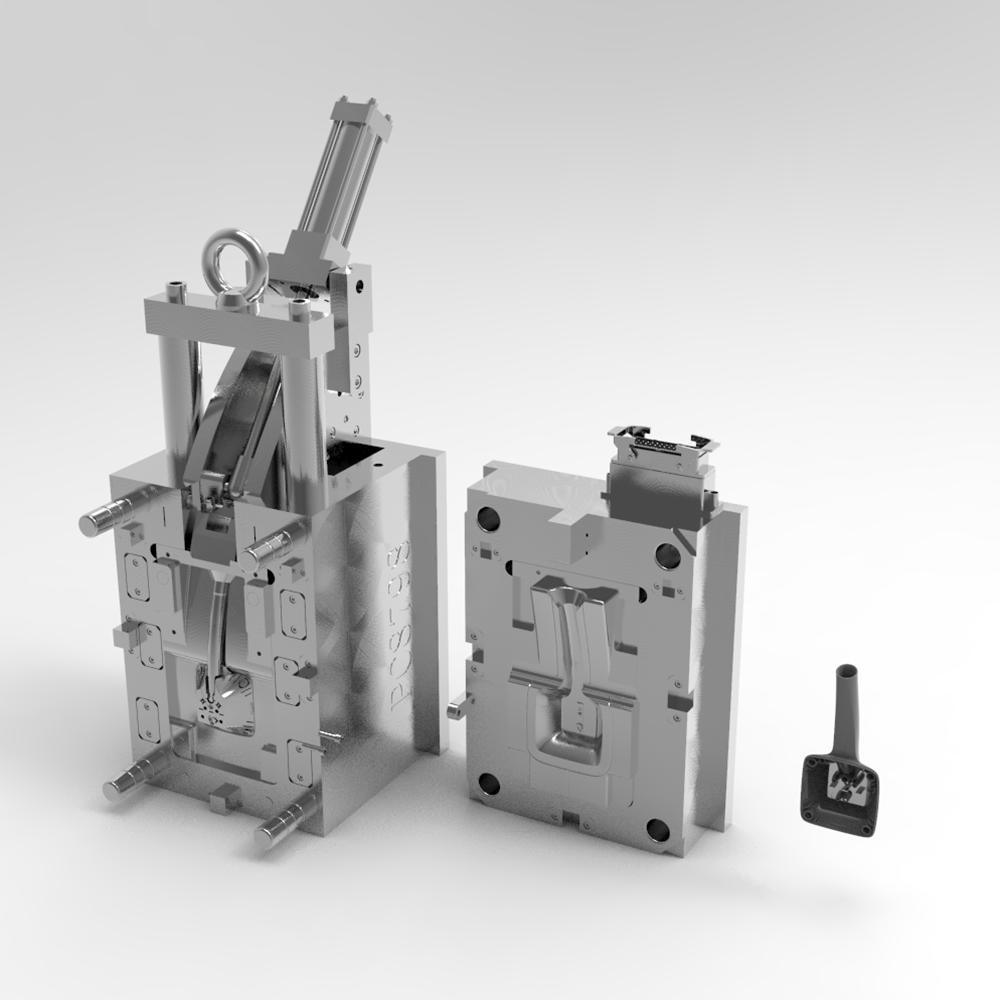

* **Multi-matériaux/Surmoulage :** Combinaison de matériaux rigides et flexibles (par exemple, plastique dur + poignées/joints TPE) dans un seul cycle de moulage.

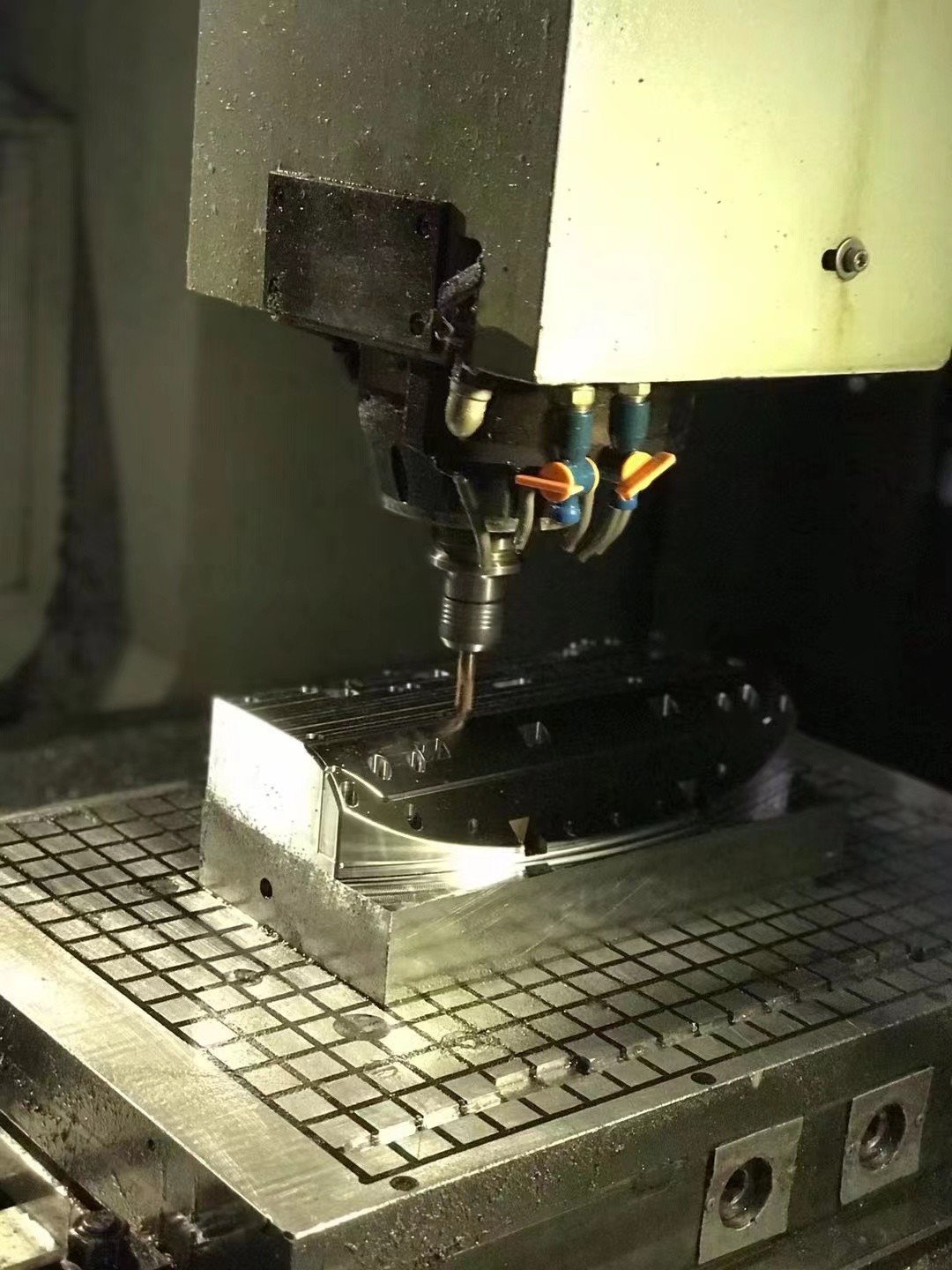

* **Fabrication additive (pour moules) :** Utilisation de l'impression 3D métallique pour créer des canaux de refroidissement conformes ou des inserts de moule très complexes impossibles avec l'usinage traditionnel.

* **"Smart" Moules :** Intégration de capteurs directement dans le moule pour une surveillance du processus en temps réel et une maintenance prédictive.

**Conclusion:**

Les moules électroniques sont les héros méconnus de l'industrie électronique. Ce sont des outils méticuleusement conçus qui transforment les matières premières en formes physiques précises, complexes et fiables, capables d'abriter, de connecter, de protéger et de refroidir les cerveaux électroniques de notre monde moderne. Du plus petit boîtier de puce au smartphone le plus élégant, la précision silencieuse de ces moules sous-tend tout l'écosystème de fabrication, permettant l'innovation et l'évolutivité qui définissent l'ère de l'électronique. Leur évolution continue est intrinsèquement liée à l'avenir de la conception et de la production électroniques.

Nous sommes le fabricant de moules électroniques à Xiamen, en Chine depuis 1998. Nous proposons des moules pour certaines grandes entreprises comme ABB, Schneider, Ogawa, etc. N'hésitez pas à nous faire part de vos demandes de renseignements sur les moules.

Nous disposons d'une ligne de production complète sur le moule qui nous permet de contrôler la qualité du moule du début à la fin.

Spécifications du produit :

Entreprises de moulage par injection d'acier inoxydable pour applications médicales |

usine | nom du moule | cavité du moule | noyau de moule | base du moule | délai de livraison du moule | coup(fois) | temps du cercle (seconde) |

Fengjin | pièces en plastique moulées |

| S136 | 45# | 45 jours | 400000 | 95 |

Nous fabriquons d'autres produits de moulage par injection plastique pour nos clients, nous pouvons également fabriquer des moules pour des appareils sanitaires, des pièces de sport, des appareils électriques, etc.

Notre atelier d'injection, nous avons 15 machines d'injection de différentes tailles, grandes et petites, le maximum est de 1228 tonnes, peut fabriquer des pièces en plastique max 1,5 * 1,2 m

Entreprises de moulage par injection d'acier inoxydable pour applications médicales

Nous pouvons proposer des moules Google, des moules pour équipements de massage du cou, des moules en kit, etc. N'hésitez pas à nous contacter pour un moule personnalisé.

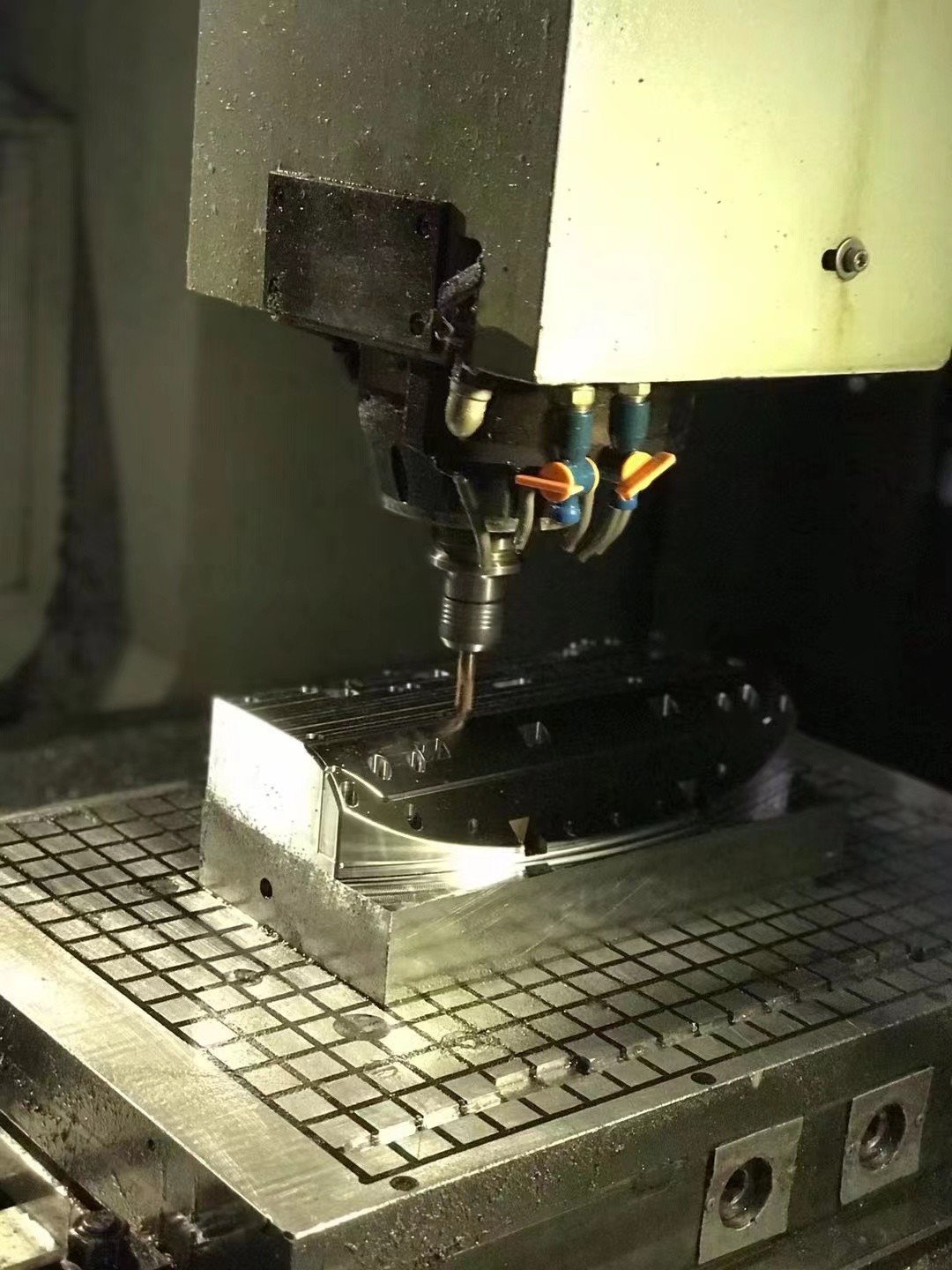

Normalement, nous aurons 35 à 45 jours pour la production de moules en plastique. Étapes comme ci-dessous : échantillons d'offre du client - notre concepteur termine la 3D et envoie pour confirmation au client - commence à concevoir le moule - commande de l'acier - traitement CNC - électro-étincelle - assembler le moule - tester le moule d'injection - envoyer un échantillon de pièces en plastique aux clients - emballage - livraison - commentaires du client - nouvelle commande

Emballage en caisse en bois comme emballage d'exportation standard

Pour d'autres produits en plastique personnalisés, veuillez nous envoyer un dessin 3D ou des échantillons pour un devis, nous vous proposerons des suggestions sur le moule et la conception. Et offrirons le meilleur prix pour commencer. Ces années, nous avons un stand au Bangladesh, en Russie, en Turquie et au Maroc pour le salon du plastique et du caoutchouc. N'hésitez pas à nous contacter pour en savoir plus si nous pouvons avoir une chance de nous rencontrer et de discuter plus en détail des articles personnalisés au salon ou de visiter notre usine à dessein.