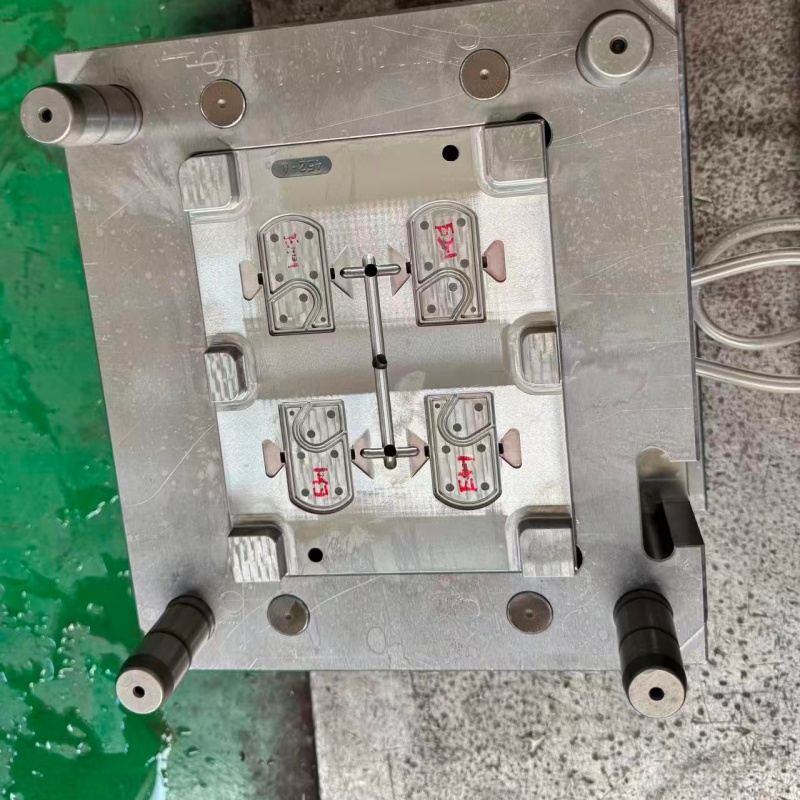

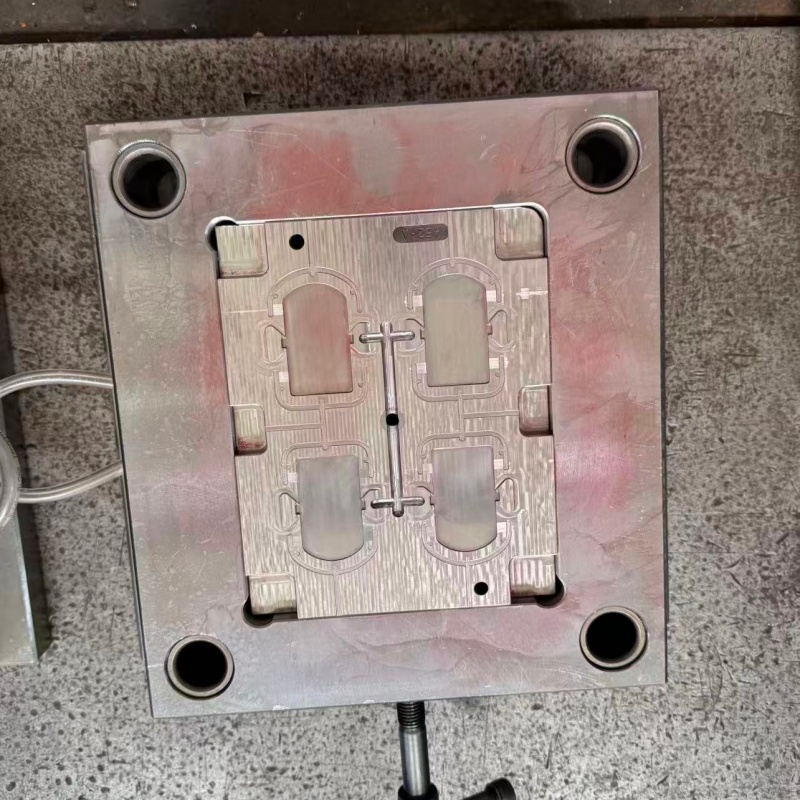

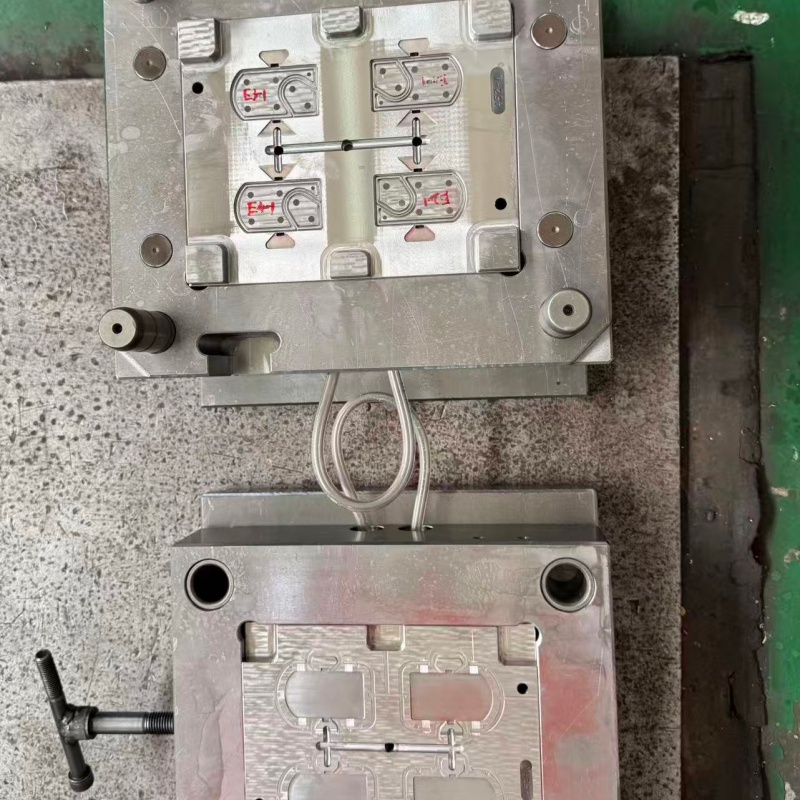

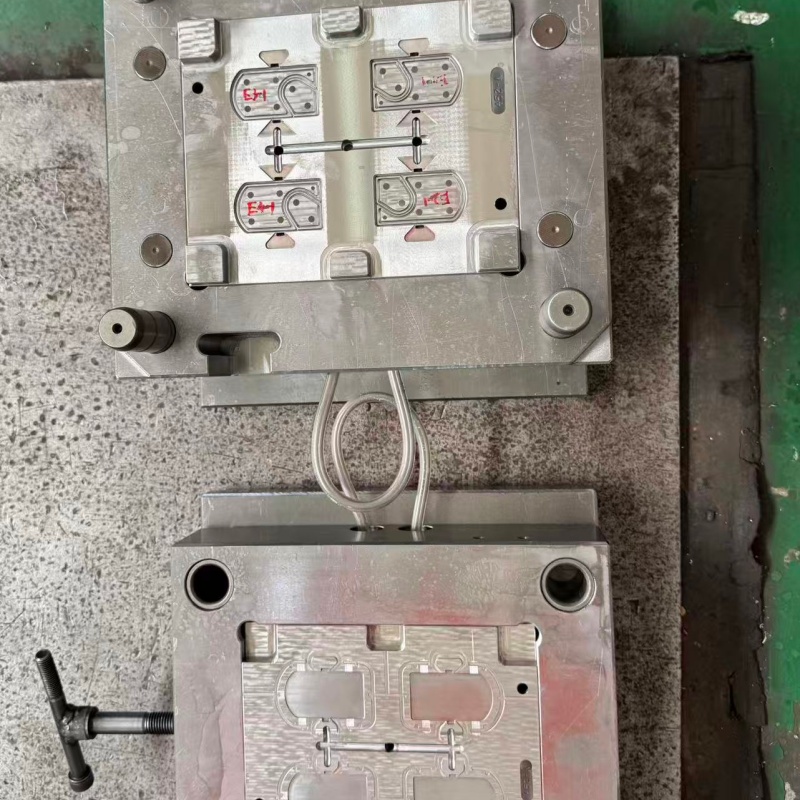

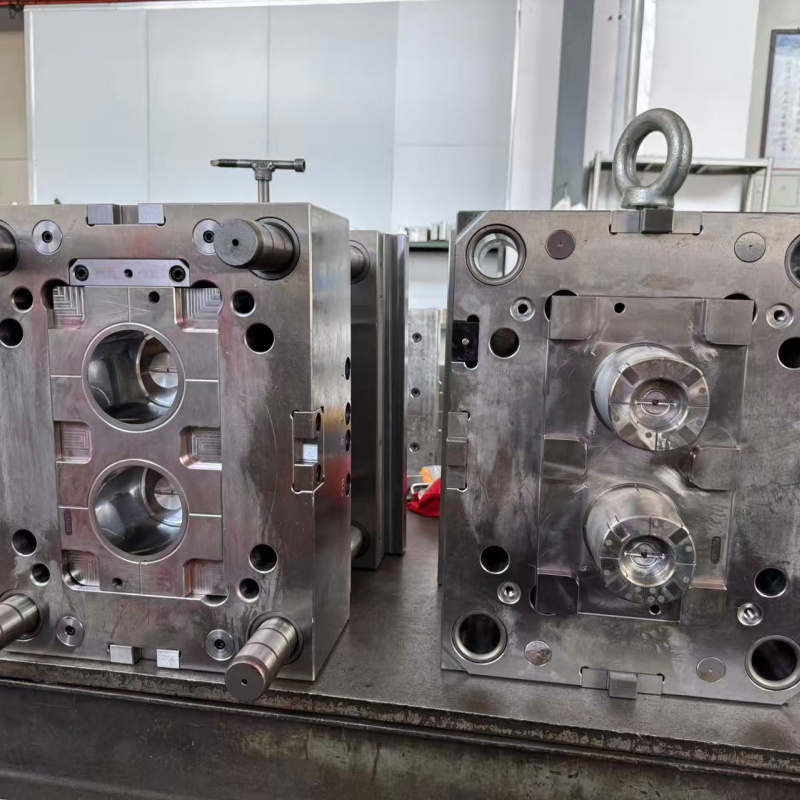

Moule pour le couvercle en plastique de la télécommande des toilettes intelligentes

Technique de fabrication :injection

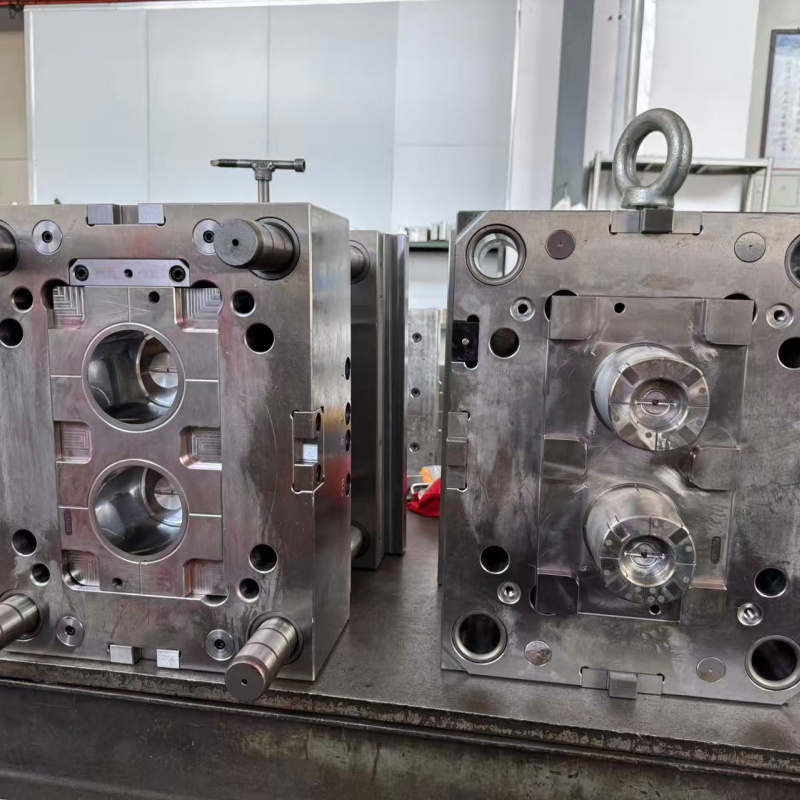

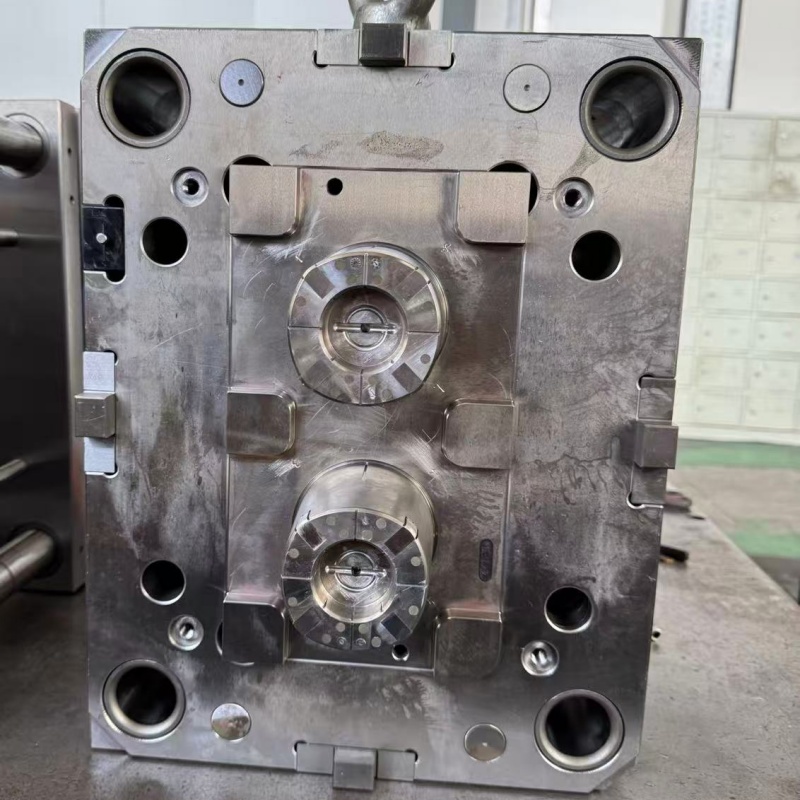

Noyau du moule :S136

Base du moule :acier 45#

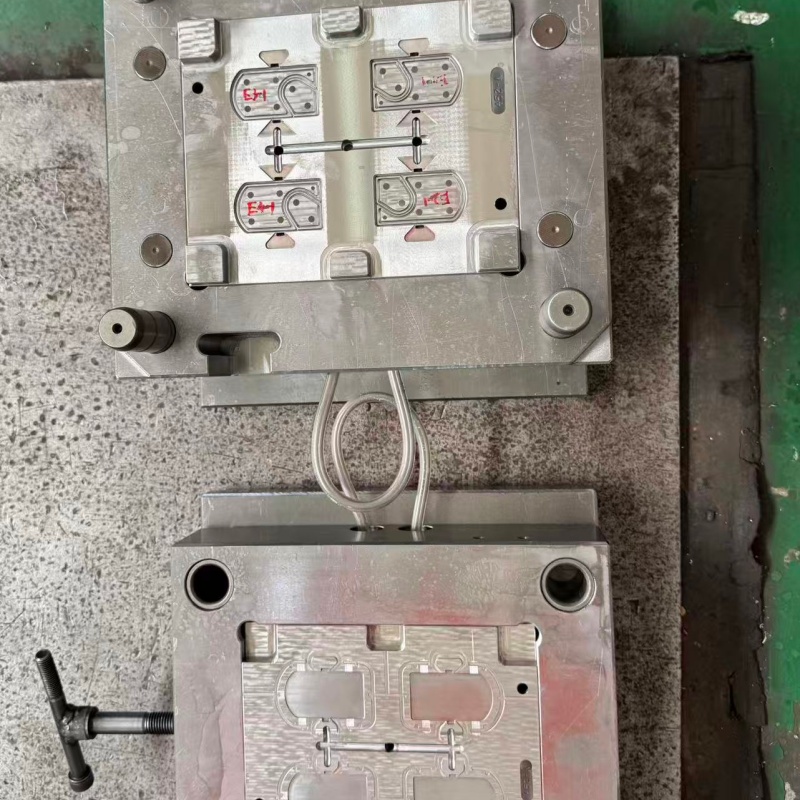

Cavité : 4

Délai de livraison : 45 jours pour le test de moisissure

Spécifications du produit :

Entreprises de moulage par injection d'acier inoxydable pour applications médicales |

usine | nom du moule | cavité du moule | noyau de moule | base du moule | délai de livraison du moule | coup(fois) | temps du cercle (seconde) |

fengjin | moulage de plastique | 4 | S136 | 45# | 45 jours | 400000 | 40 |

Voici une description détaillée du processus de fabrication d'un moule de boîtier de télécommande de toilette intelligente, rédigée en anglais.

Le processus de fabrication d'un moule pour boîtier de télécommande de toilettes intelligentes

La création d'un boîtier en plastique de haute qualité pour une télécommande de toilettes intelligentes commence par l'ingénierie de précision et la fabrication d'un moule d'injection. Ce moule est un outil complexe qui doit répondre à des normes rigoureuses de durabilité, de précision et de finition de surface. Le processus comprend plusieurs étapes critiques, de la conception initiale à l'assurance qualité finale.

1. Conception et ingénierie (DFM - Design for Manufacturingability)

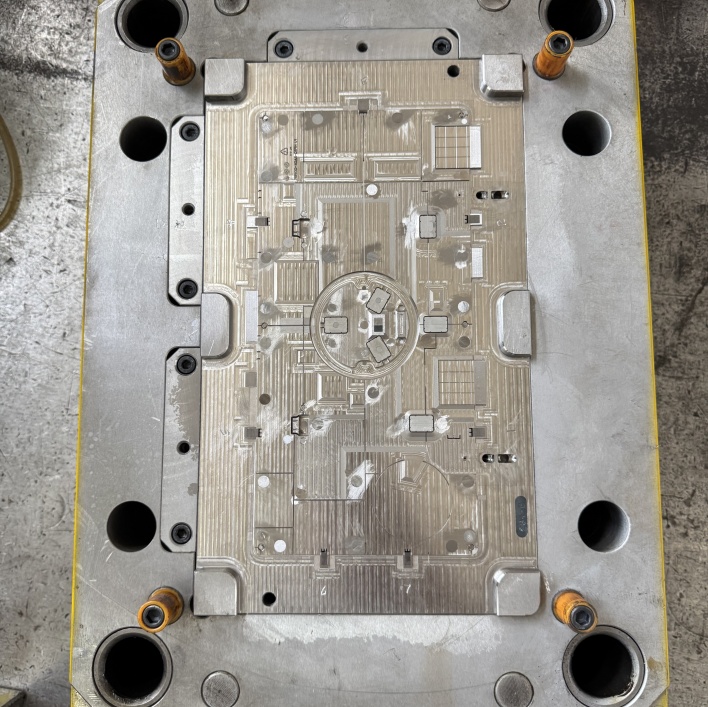

Le processus commence bien avant la découpe du métal. À l'aide du modèle CAO 3D du boîtier de la télécommande fourni par le concepteur du produit, les ingénieurs moulistes analysent la fabricabilité de la pièce.

* **Analyse des pièces :** Ils examinent l'uniformité de l'épaisseur des parois, identifient les retassures potentielles et évaluent les angles de dépouille pour garantir que la pièce peut être éjectée en douceur du moule.

* **Analyse de l'écoulement du moule (IAO)** : le logiciel simule le remplissage de la cavité du moule par le plastique fondu (par exemple, ABS, PP). Cela permet de prévoir et de prévenir les problèmes tels que les poches d'air, les lignes de soudure et les remplissages irréguliers, susceptibles d'entraîner des défauts dans la pièce finale.

* **Conception du moule** : les ingénieurs choisissent le type de moule (par exemple, à deux ou trois plaques), l'emplacement de l'entrée (où le plastique pénètre dans l'empreinte), le système d'éjection (éjecteurs, manchons) et la disposition des canaux de refroidissement. Le moule est conçu comme un outil multi-empreintes permettant de produire plusieurs boîtiers par cycle pour une efficacité optimale.

2. Sélection des matériaux

La base du moule est généralement en acier pré-trempé (par exemple, P20) pour son excellent équilibre entre usinabilité et durabilité. Cependant, pour les inserts de cavité et de noyau (pièces qui façonnent le boîtier), des aciers à outils de haute qualité sont utilisés.

* Pour une production à haut volume (millions de cycles), les aciers trempés comme **H13** ou **l'acier inoxydable (par exemple, S136)** sont choisis pour leur résistance exceptionnelle à l'usure, leur résistance à la corrosion (importante pour les finitions brillantes) et leur capacité à résister à des cycles de pression et de température prolongés.

3. Usinage CNC (ébauche et finition)

Il s'agit de la première étape de création du moule. Les composants conçus sont fabriqués avec une précision extrême.

* **Usinage d'ébauche** : de grands blocs d'acier sont usinés pour créer la forme générale de la cavité et du noyau. Ce procédé permet d'éliminer rapidement la majeure partie de la matière.

* **Semi-finition et finition** : à l'aide d'outils plus petits et plus précis, les machines CNC sculptent méticuleusement la géométrie finale, incluant les courbes subtiles, les encoches de boutons et les logos. Cette étape permet d'obtenir la précision dimensionnelle et la texture de surface requises.

* **Usinage par électroérosion (EDM) :** Pour les détails complexes difficiles à atteindre par les outils de fraisage, comme les angles vifs ou les nervures profondes et étroites, on utilise l'EDM. Une électrode de la forme souhaitée est utilisée pour éroder l'acier par étincelles, obtenant ainsi une surface d'usinage plus lisse.

4. Opérations secondaires et traitement de surface

* **Perçage et taraudage :** des trous sont percés pour les broches d'éjection, les conduites d'eau pour le refroidissement et les boulons d'assemblage.

* **Polissage et texturation** : La surface de la cavité est essentielle, car elle définit la surface extérieure du boîtier en plastique. Les techniciens polissent la cavité à la main pour obtenir un fini miroir et un produit brillant. Si une finition mate ou texturée (par exemple, douce au toucher) est requise, la cavité est gravée chimiquement ou au laser pour obtenir cette texture spécifique.

* **Traitement thermique :** Les inserts du noyau et de la cavité peuvent être traités thermiquement (trempés et revenus) pour augmenter leur dureté de surface et prolonger considérablement leur durée de vie opérationnelle.

5. Assemblage et montage du moule

Tous les composants usinés individuellement – inserts d'empreinte, inserts de noyau, plaques d'éjection, broches de guidage, bagues et système de refroidissement – sont méticuleusement assemblés dans la base du moule. Un maître outilleur s'assure que toutes les pièces s'assemblent parfaitement, sans jeu ni défaut d'alignement. Le mouvement du système d'éjection et l'ouverture/fermeture du moule sont testés pour garantir leur bon fonctionnement.

6. Essais (échantillonnage) et validation

Le moule terminé est monté dans une machine de moulage par injection pour ses premiers essais, appelés **T1 (Premier essai)**.

* **Premières prises de vue** : La machine injecte du plastique fondu dans le moule. Les premières pièces produites sont appelées "shots" ou "samples."

* **Inspection dimensionnelle et visuelle** : Ces premiers échantillons sont soigneusement mesurés à l'aide de la MMT (machine à mesurer tridimensionnelle) et d'autres outils de métrologie afin de vérifier leur conformité à la conception CAO d'origine. Les ingénieurs vérifient également l'absence de défauts visuels tels que bavures, ébauches courtes ou retassures.

* **Réglage fin** : En fonction des résultats, le moule et les paramètres de la machine (température, pression, vitesse d'injection) sont ajustés. Il s'agit d'un processus itératif. Parfois, des modifications mineures du moule sont nécessaires, ce que l'on appelle le « "mold tweaking ».

7. Approbation finale et production en série

Une fois les échantillons du moule approuvés par le client, celui-ci est autorisé à la production en série. Il est ensuite installé dans des presses à injection à grande vitesse où il produira de manière fiable des milliers de boîtiers de télécommande de toilettes intelligentes identiques tout au long de sa durée de vie, avec un entretien périodique pour garantir une qualité constante.

En résumé, la fabrication d’un moule d’injection est un mélange sophistiqué d’ingénierie avancée, d’usinage de précision et de savoir-faire artisanal, le tout axé sur la création d’un outil capable de produire en masse un produit de haute qualité, esthétique et fonctionnel.

.

Nous fabriquons d'autres produits de moulage par injection plastique pour nos clients, nous pouvons également fabriquer des moules pour des appareils sanitaires, des pièces de sport, des appareils électriques, etc.

Notre atelier d'injection, nous avons 15 machines d'injection de différentes tailles, grandes et petites, le maximum est de 1228 tonnes, peut fabriquer des pièces en plastique max 1,5 * 1,2 m

Entreprises de moulage par injection d'acier inoxydable pour applications médicales

Nous pouvons proposer des moules Google, des moules pour équipements de massage du cou, des moules en kit, etc. N'hésitez pas à nous contacter pour un moule personnalisé.

Normalement, nous aurons 35 à 45 jours pour la production de moules en plastique. Étapes comme ci-dessous : échantillons d'offre du client - notre concepteur termine la 3D et envoie pour confirmation au client - commence à concevoir le moule - commande de l'acier - traitement CNC - électro-étincelle - assembler le moule - tester le moule d'injection - envoyer un échantillon de pièces en plastique aux clients - emballage - livraison - commentaires du client - nouvelle commande

Emballage en caisse en bois comme emballage d'exportation standard

Pour d'autres produits en plastique personnalisés, veuillez nous envoyer un dessin 3D ou des échantillons pour un devis, nous vous proposerons des suggestions sur le moule et la conception. Et offrirons le meilleur prix pour commencer. Ces années, nous avons un stand au Bangladesh, en Russie, en Turquie et au Maroc pour le salon du plastique et du caoutchouc. N'hésitez pas à nous contacter pour en savoir plus si nous pouvons avoir une chance de nous rencontrer et de discuter plus en détail des articles personnalisés au salon ou de visiter notre usine à dessein.