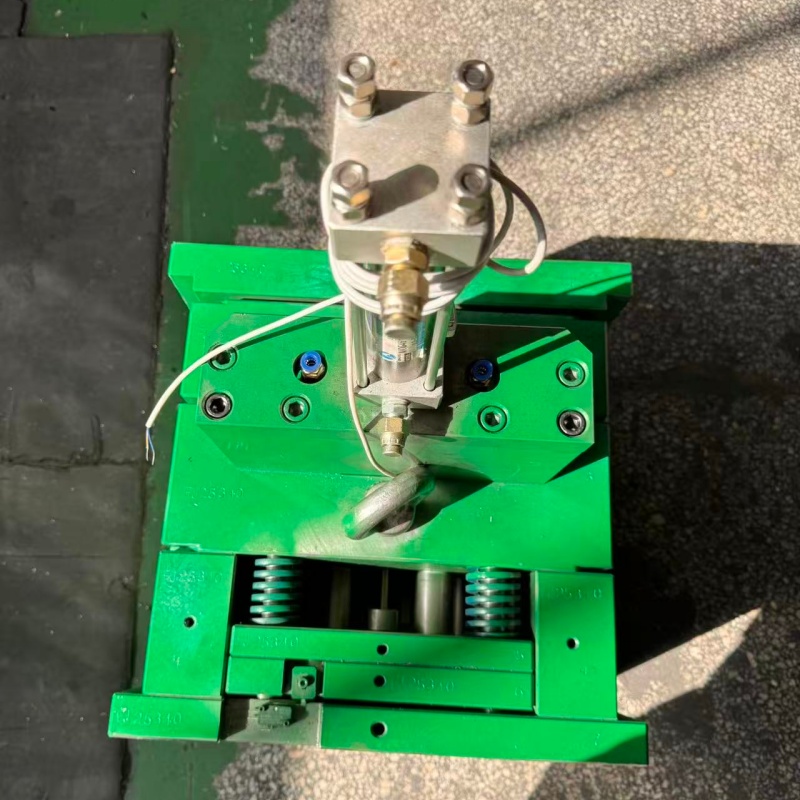

Conception et production de moules d'injection à Xiamen, en Chine

Technique de fabrication :injection

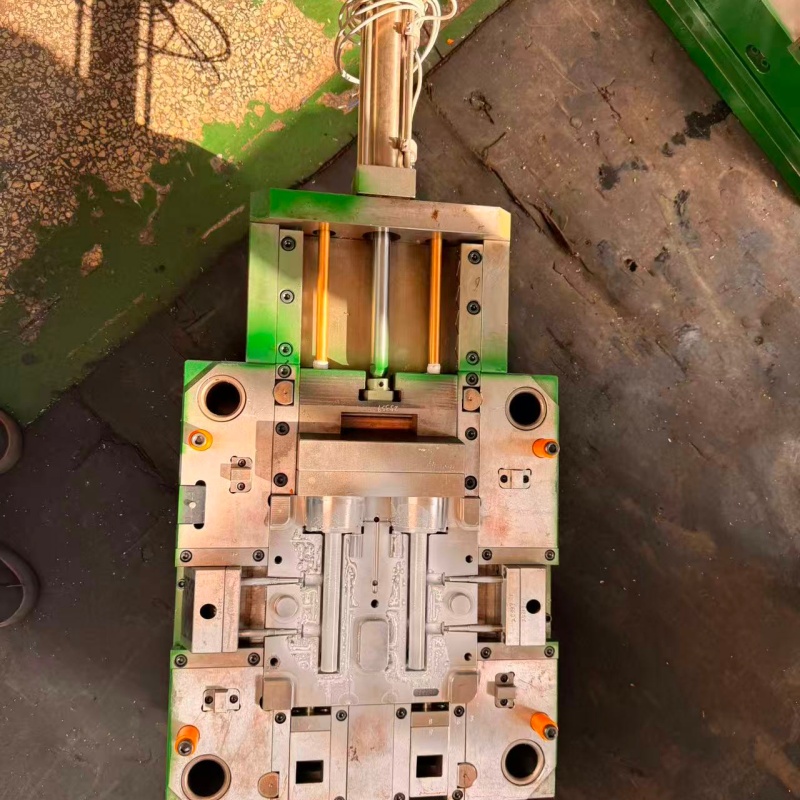

Noyau du moule :S136

Base du moule :acier 45#

C

Introduction à la production de produits en plastique

Les produits en plastique sont devenus omniprésents dans les secteurs de la consommation, de l'industrie et de la médecine grâce à leur polyvalence, leur rentabilité et leurs propriétés physiques personnalisables. Leur processus de fabrication est un flux de travail systématique qui intègre la sélection des matériaux, la conception des moules, le moulage, le post-traitement et le contrôle qualité. Chaque étape joue un rôle crucial pour garantir la performance du produit final et sa conformité aux normes industrielles.

1. Sélection et préparation des matières premières

La première étape de la production de produits en plastique consiste à sélectionner la résine polymère appropriée, en fonction de l'usage prévu du produit, des exigences mécaniques et des conditions environnementales. Parmi les matières premières courantes, on trouve le polyéthylène (PE) pour les contenants souples, le polypropylène (PP) pour les articles ménagers durables, l'acrylonitrile butadiène styrène (ABS) pour les composants structurels et le polycarbonate (PC) pour les produits transparents et résistants aux chocs, comme les lunettes de sécurité.

Avant le moulage, les granulés de résine brute sont séchés afin d'éliminer l'humidité, susceptible d'entraîner des défauts tels que des bulles ou des imperfections de surface sur le produit final. Les granulés séchés sont ensuite introduits dans une trémie, d'où ils sont acheminés vers la machine de moulage par une vis sans fin. Pour les produits nécessitant des couleurs spécifiques ou des additifs fonctionnels (par exemple, des stabilisants UV, des retardateurs de flamme), des mélanges-maîtres ou des additifs sont incorporés à la résine de base dans des proportions précises lors de cette étape.

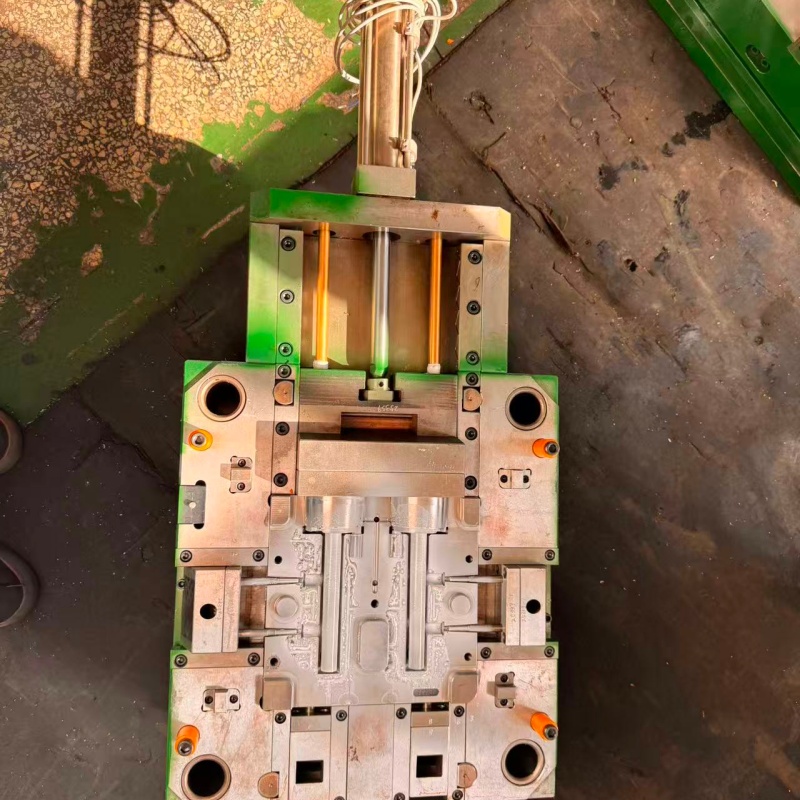

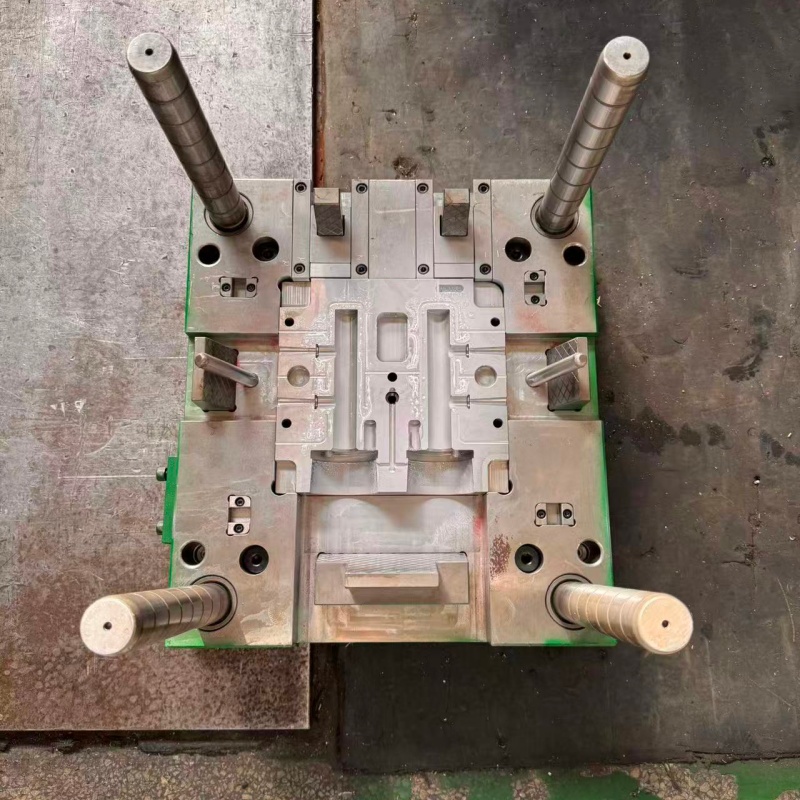

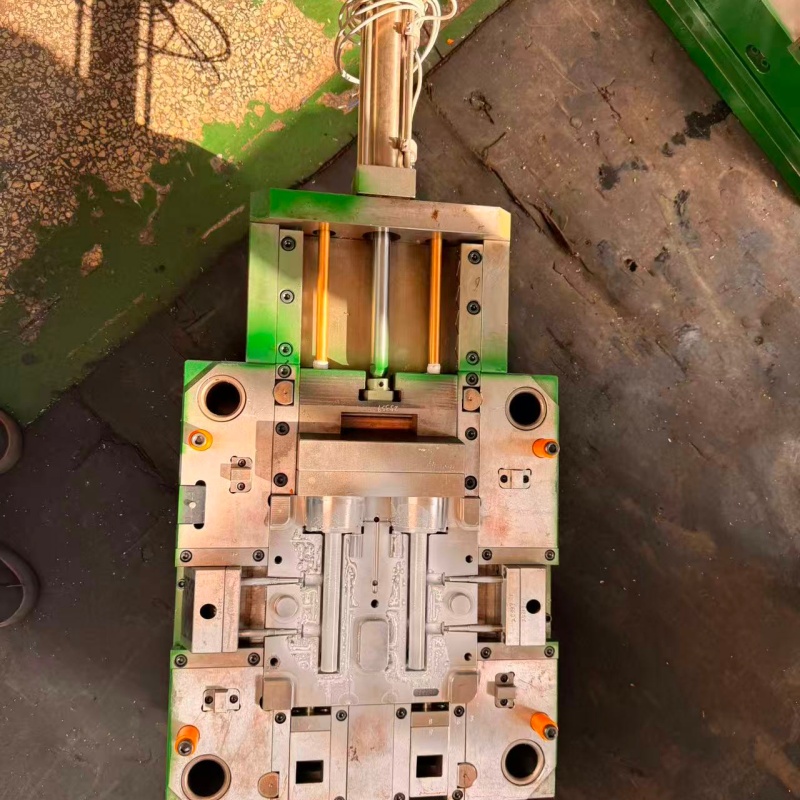

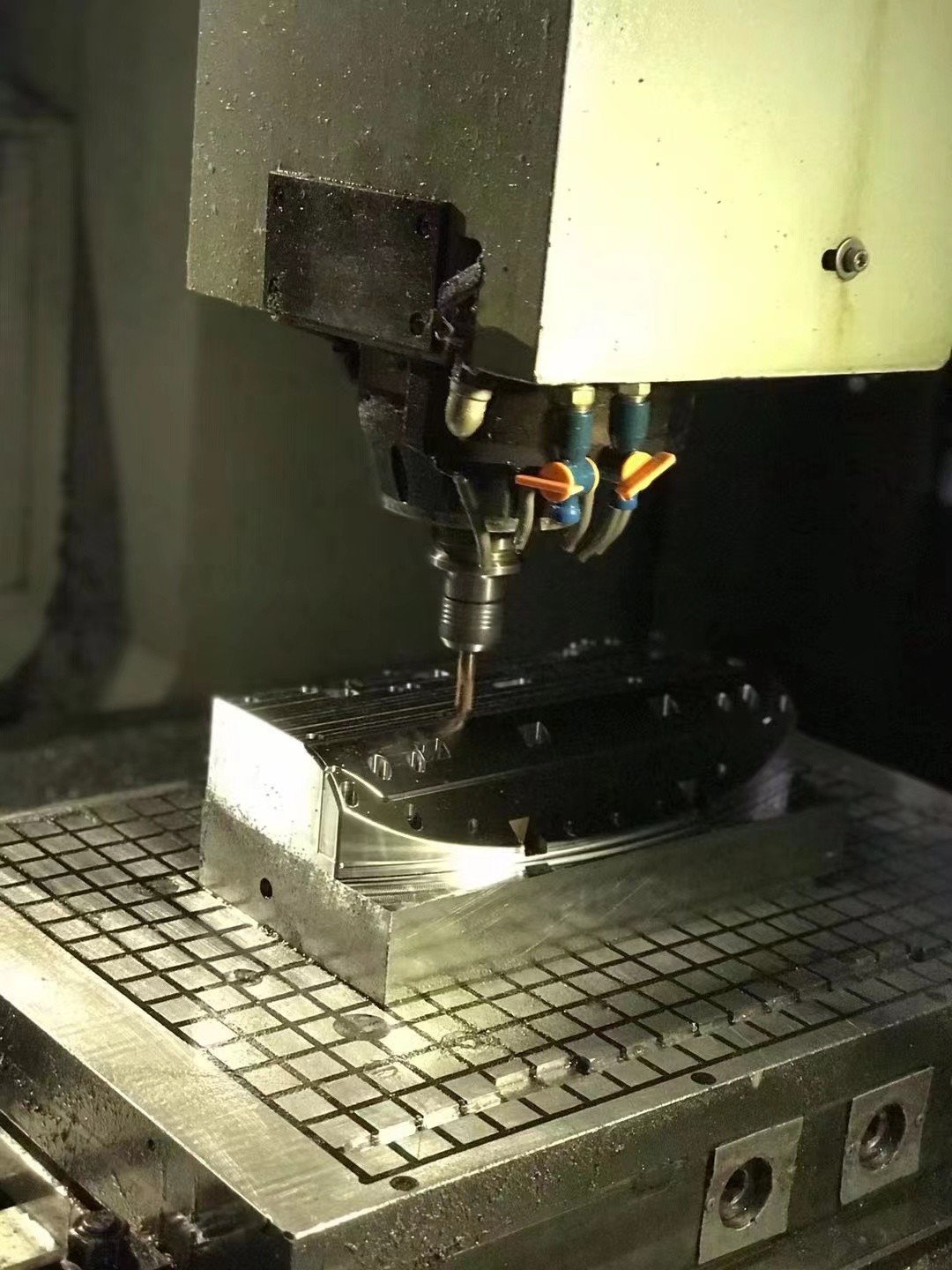

2. Conception et fabrication des moules

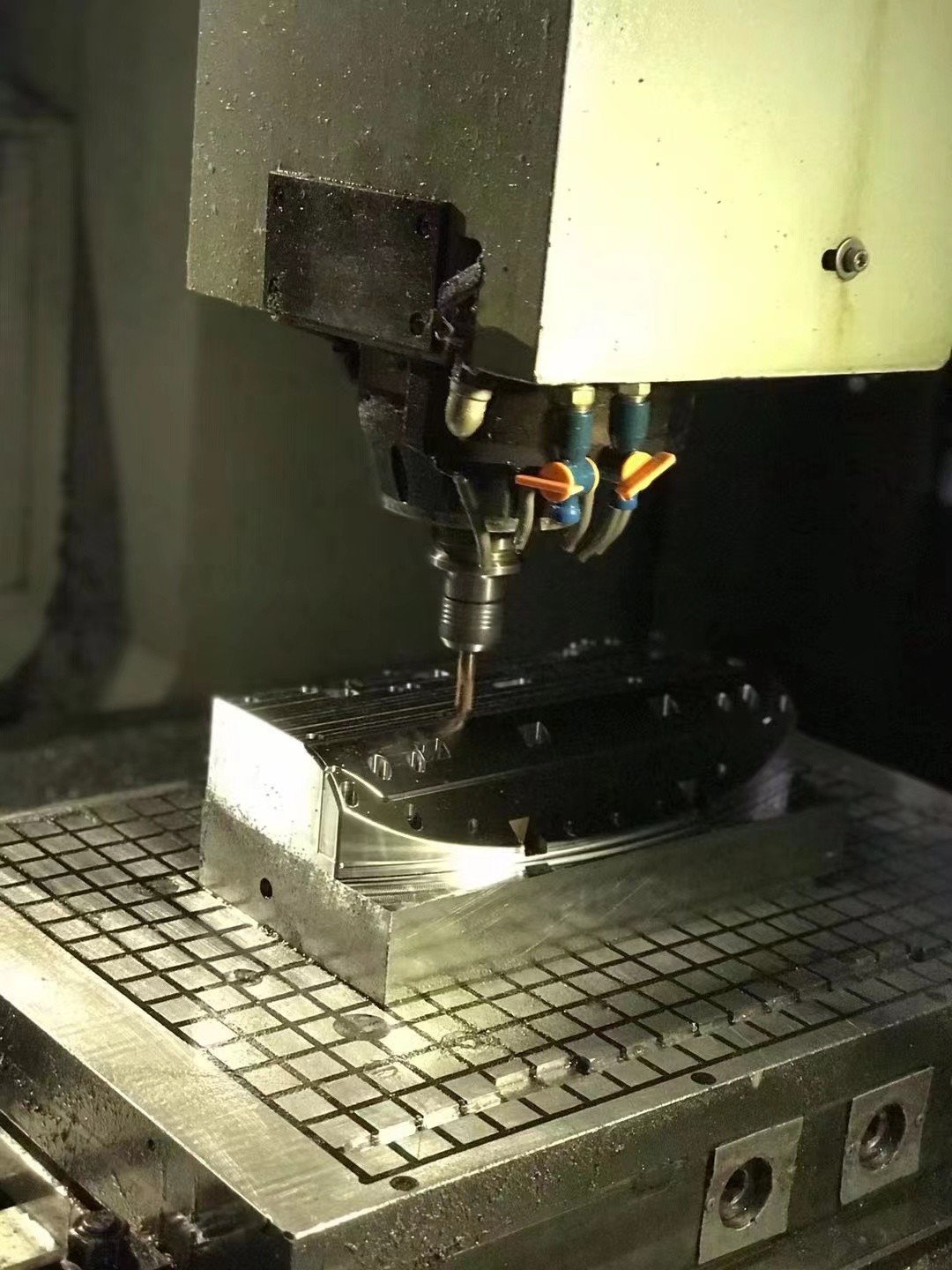

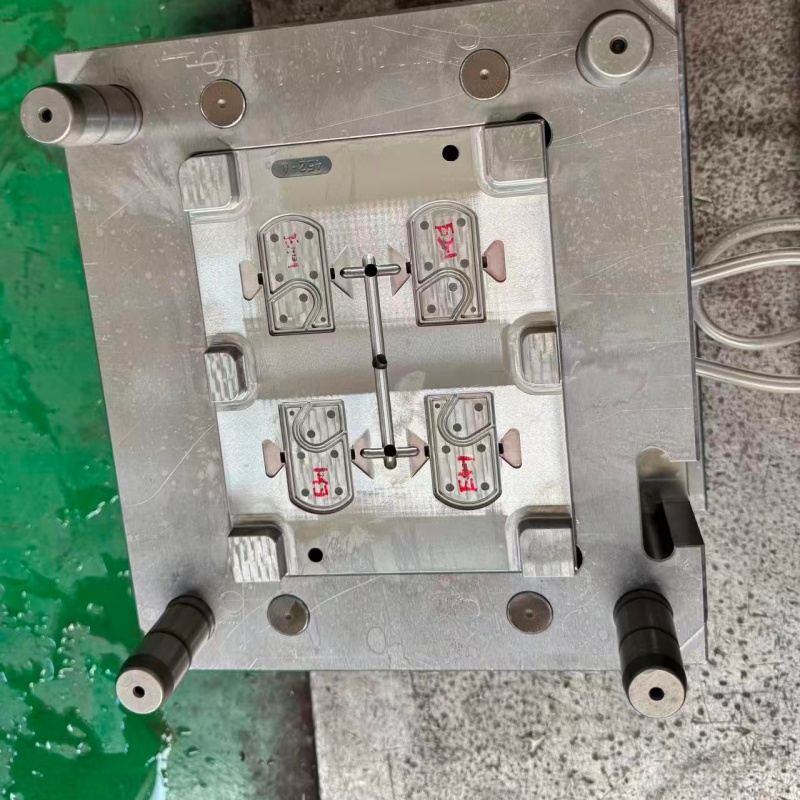

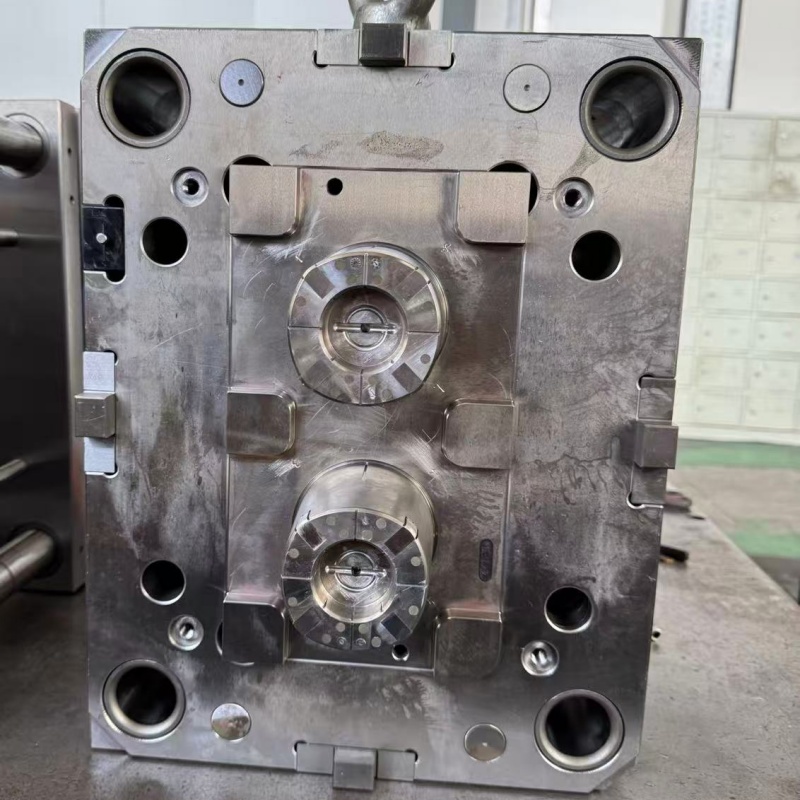

Les moules sont les outils essentiels qui déterminent la forme, la taille et l'état de surface des produits en plastique. Leur conception est adaptée au procédé de moulage choisi et aux spécifications du produit. Pour le moulage par injection, la technique la plus répandue pour la production en grande série, les moules se composent de deux parties principales : la cavité (qui forme la surface extérieure du produit) et le noyau (qui forme la structure interne). Les concepteurs de moules utilisent des logiciels de conception assistée par ordinateur (CAO) pour créer des modèles détaillés et des outils de fabrication assistée par ordinateur (FAO) pour fabriquer les moules en acier haute résistance ou en aluminium, garantissant ainsi des tolérances serrées pour des pièces de précision.

Pour les produits spécialisés, les moules peuvent comporter des éléments supplémentaires tels que des coulisseaux pour les géométries en contre-dépouille, des éjecteurs pour l'extraction du produit et des canaux de refroidissement pour réguler la température du moule et réduire les temps de cycle. Avant la production en série, des moules prototypes sont souvent utilisés pour valider la faisabilité de la conception et identifier d'éventuels problèmes comme le gauchissement ou les défauts de remplissage.

3. Procédé de moulage

Le moulage par injection est la méthode de moulage dominante pour les produits en plastique, idéale pour produire en grande série des pièces complexes et uniformes. Le procédé commence par la fusion des granulés de résine dans le cylindre de la machine à mouler, grâce à la chaleur et à la force de cisaillement générées par la vis sans fin. Une fois que le plastique fondu a atteint la viscosité optimale, il est injecté dans la cavité fermée du moule sous haute pression (généralement de 100 à 200 MPa) afin d'assurer un remplissage complet.

Une fois le plastique refroidi et solidifié dans le moule (une étape contrôlée par les canaux de refroidissement), celui-ci s'ouvre et des éjecteurs expulsent la pièce finie. Parmi les autres procédés de moulage courants, on trouve le soufflage pour les produits creux (bouteilles et contenants, par exemple), l'extrusion pour les profilés continus (tubes et films, par exemple) et le moulage par compression pour les composants épais et rigides (panneaux automobiles, par exemple). Le choix du procédé dépend de la géométrie, du volume et des caractéristiques du matériau du produit.

4. Post-traitement et finition

La plupart des produits en plastique nécessitent un post-traitement pour répondre aux normes de qualité et d'esthétique finales. L'ébavurage permet d'éliminer l'excédent de matière (par exemple, les points d'injection ou les bavures) à l'aide de machines automatisées ou d'outils manuels, tandis que l'ébavurage élimine les arêtes vives pour la sécurité de l'utilisateur. Pour les produits présentant des exigences décoratives ou fonctionnelles, des étapes de finition supplémentaires peuvent être nécessaires :

• Peinture ou impression : application de revêtements ou de graphismes à des fins de branding ou de résistance à la corrosion

• Assemblage : Assemblage de plusieurs composants par soudage ultrasonique, collage ou fixations mécaniques

• Polissage ou texturage : amélioration de la douceur de la surface ou ajout de finitions tactiles

• Traitement thermique : réduction des contraintes internes pour améliorer la stabilité dimensionnelle

5. Contrôle et inspection de la qualité

Un contrôle qualité est mis en œuvre à chaque étape de la production afin de garantir la conformité aux spécifications de conception et aux réglementations industrielles. Les matières premières entrantes sont testées pour leur indice de fluidité à chaud (MFI) et leur pureté, tandis que des inspections en cours de production contrôlent la température du moule, la pression d'injection et le temps de cycle pour assurer la constance de la qualité. Après production, les produits finis font l'objet de contrôles dimensionnels à l'aide de machines à mesurer tridimensionnelles (MMT), d'inspections visuelles pour détecter les défauts de surface et d'essais mécaniques (par exemple, résistance à la traction, résistance aux chocs) afin de valider leurs performances.

Pour les produits utilisés dans les industries réglementées (par exemple, les dispositifs médicaux ou les emballages alimentaires), des tests supplémentaires de biocompatibilité, de résistance chimique et de conformité aux normes de sécurité alimentaire sont obligatoires avant que les produits ne soient approuvés pour la distribution sur le marché.

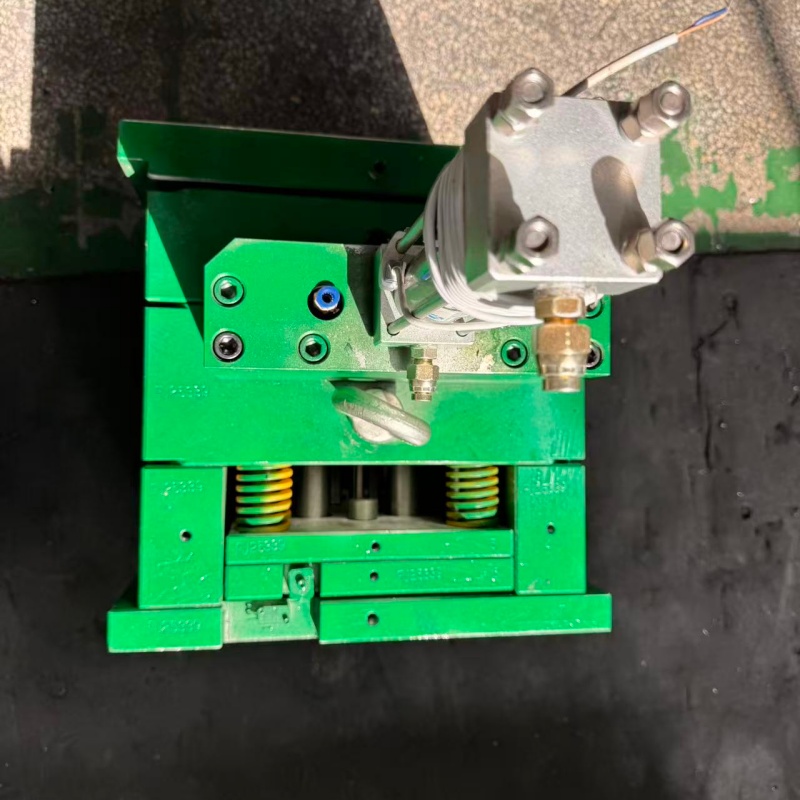

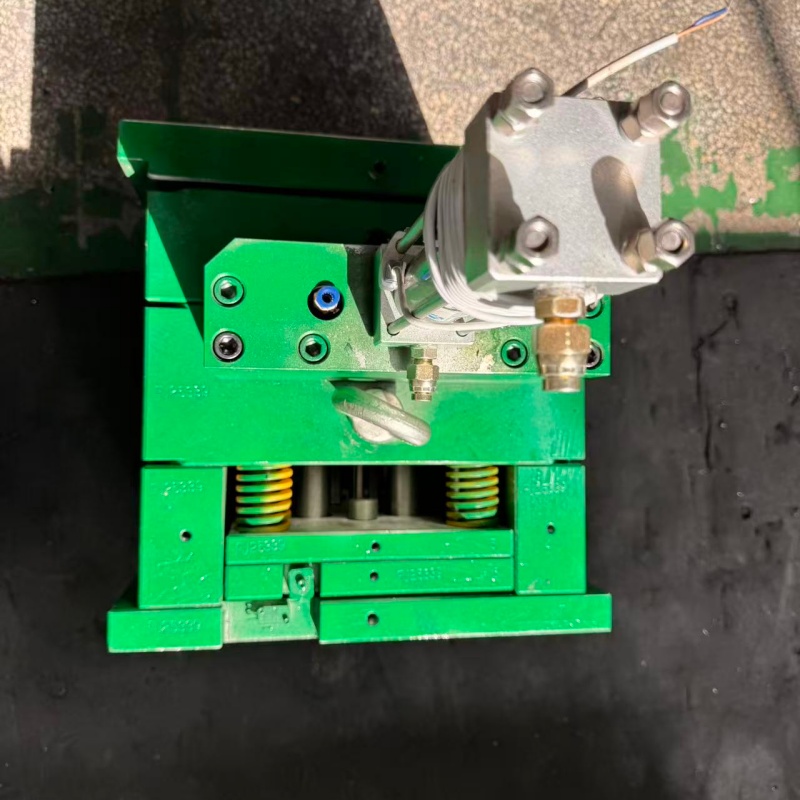

Nous allons appliquer une couleur sur la surface de la moisissure pour la protéger de la rouille.

Spécifications du produit :

Entreprises de moulage par injection d'acier inoxydable pour le secteur médical |

usine | nom du moule | cavité du moule | noyau de moule | base du moule | délai de livraison des moules | coup(fois) | temps du cercle (secondes) |

fengjin | fabricant de moules | 2 | S136 | 45# | 45 jours | 400000 | 40 |

Nous fabriquons également d'autres produits moulés par injection plastique pour nos clients.

Notre atelier d'injection dispose de 15 presses à injecter de différentes tailles, allant de grandes à petites, avec une force maximale de 1228 tonnes. Elles peuvent fabriquer des pièces plastiques jusqu'à 1,5 x 1,2 m.

Entreprises de moulage par injection d'acier inoxydable pour le secteur médical

Nous proposons des moules pour appareils de massage cervical, des moules pour kits, etc. N'hésitez pas à nous contacter pour toute demande de moule personnalisé.

Le délai de production d'un moule en plastique est généralement de 35 à 45 jours. Voici les étapes : le client fournit des échantillons ; notre concepteur réalise la modélisation 3D et l'envoie pour validation au client ; conception du moule ; commande de l'acier ; usinage CNC ; électroérosion ; assemblage du moule ; test du moule d'injection ; envoi d'échantillons de pièces en plastique au client ; emballage ; livraison ; retour client ; nouvelle commande.

Emballage en caisse de bois

Pour toute autre commande de produits plastiques personnalisés, veuillez nous envoyer un dessin 3D ou des échantillons pour obtenir un devis. Nous vous proposerons des solutions pour le moule et la conception, ainsi qu'un prix compétitif. Ces dernières années, nous avons participé à des salons du plastique et du caoutchouc au Bangladesh, en Russie, en Turquie et au Maroc. N'hésitez pas à nous contacter pour plus d'informations ; nous serions ravis de vous rencontrer et de discuter plus en détail de vos projets de personnalisation.